ഒരു ഹൈഡ്രോളിക് ഹോസ് പരാജയപ്പെടാൻ ആയിരക്കണക്കിന് കാരണങ്ങളുണ്ട്, പക്ഷേ പലപ്പോഴും, ശരിയായ മുൻകരുതലുകൾ ഉപയോഗിച്ച് ഏറ്റവും സാധാരണമായ പരാജയങ്ങൾ ഒഴിവാക്കാമായിരുന്നു. ഇന്നു മുതൽ, ഹോസ് തകരാറിനുള്ള ഏറ്റവും സാധാരണമായ എട്ട് കാരണങ്ങളും അവയിൽ നിന്ന് എങ്ങനെ സംരക്ഷിക്കാമെന്നും ഞങ്ങൾ അവതരിപ്പിക്കാൻ പോകുന്നു, ഇന്ന് ഞങ്ങൾ ഒരു കാരണം ഹൈഡ്രോളിക് ഹോസ് തകരാർ അവതരിപ്പിക്കാൻ പോകുന്നു.

1. ഹോസ് ട്യൂബ് മണ്ണൊലിപ്പ്

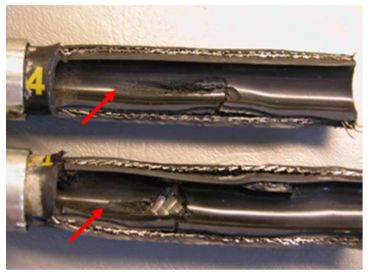

ഹൈഡ്രോളിക് ഹോസ് ട്യൂബ് മണ്ണൊലിപ്പ് പലപ്പോഴും ബാഹ്യ ചോർച്ചയ്ക്ക് കാരണമാകുന്നു, ഇത് ഹൈഡ്രോളിക് ഹോസ് സാധാരണ പ്രവർത്തനത്തിന് ഒരു വലിയ പ്രശ്നമാണ്. ട്യൂബ് മണ്ണൊലിപ്പ് സാധാരണയായി ദ്രാവകത്തിന്റെ ഒരു സാന്ദ്രമായ ഉയർന്ന വേഗത സ്ട്രീം അല്ലെങ്കിൽ ദ്രാവകത്തിലെ ചെറിയ കണികകൾ മൂലമാണ് ഉണ്ടാകുന്നത്. ചിത്രത്തിലെ ചുവന്ന അമ്പടയാളങ്ങൾ മണ്ണൊലിപ്പിന്റെ ആരംഭത്തിലേക്ക് വിരൽ ചൂണ്ടുന്നു.

ട്യൂബ് മണ്ണൊലിപ്പ് ഒഴിവാക്കാൻ, ശുപാർശ ചെയ്യുന്ന പരമാവധി വേഗതയെ അടിസ്ഥാനമാക്കി ശരിയായ ഹോസ് വലുപ്പം നിർണ്ണയിക്കാൻ ഹോസ് പ്രൊഡക്ട്സ് ഡിവിഷന്റെ ഫ്ലോ കപ്പാസിറ്റി നോമോഗ്രാം ഉപയോഗിക്കുക. കൂടാതെ, ഹോസ് അസംബ്ലി ഒഴുക്കിനായി വളരെ ഇറുകിയതല്ലെന്നും ഫ്ളൂയിഡ് മീഡിയം ഹോസിന്റെ ആന്തരിക ട്യൂബിന് വളരെ ഉരച്ചിലല്ലെന്നും ഉറപ്പാക്കുക. അസംബ്ലി പ്രക്രിയയിൽ ഓരോ ഹോസിനും വേണ്ടിയുള്ള എഞ്ചിനീയറിംഗ് സ്പെസിഫിക്കേഷനുകളിൽ രേഖപ്പെടുത്തിയിരിക്കുന്ന പരമാവധി ബെൻഡ് റേഡിയസ്, അതുപോലെ വ്യാസം എന്നിവ പിന്തുടരേണ്ടത് പ്രധാനമാണ്.

നിങ്ങൾ ഹൈഡ്രോളിക് ഹോസ് R1AT R2AT 1SC 2SC 4SH 4SP 1ST 2ST മുതലായവ ഹൈഡ്രോളിക് ഹോസ് വാങ്ങിയ ശേഷം, ഞങ്ങളുടെ ഹൈഡ്രോളിക് ഹോസ് ബെൻഡ് റേഡിയസിൽ സംശയമുണ്ടെങ്കിൽ, ഞങ്ങളെ ബന്ധപ്പെടാൻ മടിക്കേണ്ടതില്ല. ഹോസ് അസംബ്ലി ശരിയായ രീതിയിൽ നടത്തുന്നതിന് ഞങ്ങളുടെ സെയിൽസ്മാനും എഞ്ചിനീയർമാരും ഞങ്ങളുടെ ഹൈഡ്രോളിക് ഹോസ് ഡാറ്റ നൽകും. ഹൈഡ്രോളിക് ഹോസ് ഓപ്പറേഷനിലും ഹോസ് അസംബ്ലിയിലും ഞങ്ങൾക്ക് സാങ്കേതിക പിന്തുണ നൽകാം. കാരണം നമുക്ക് മികച്ച എഞ്ചിനീയർമാർ ഉണ്ട്. ഹൈഡ്രോളിക് ഹോസുകളെ സംബന്ധിച്ച്, സാധാരണയായി ഞങ്ങളുടെ ഉപഭോക്താവിന് നല്ല ഉപയോഗ അനുഭവങ്ങളുണ്ട്, നിങ്ങൾക്ക് താൽപ്പര്യമുണ്ടെങ്കിൽ, ദയവായി ഞങ്ങളെ നേരിട്ട് ബന്ധപ്പെടുക, ഞങ്ങളുടെ ഹോട്ട് സെയിൽ ഉൽപ്പന്നം നിങ്ങളുമായി പങ്കിടുന്നതിൽ ഞങ്ങൾക്ക് സന്തോഷമുണ്ട്, കൂടാതെ നിങ്ങളുടെ ഹോസ് മാർക്കറ്റിൽ പ്രൊഫഷണൽ പിന്തുണയും.

Att1 Flow Capacities at Recommended Flow Velocities

2. ദ്രാവക അനുയോജ്യത

എല്ലാ ദ്രാവകങ്ങളും ഹൈഡ്രോളിക് ഹോസുകളും അനുയോജ്യമല്ല. മികച്ച നിലവാരമുള്ള ഹോസ് ഉപയോഗിച്ച് പൊരുത്തമില്ലാത്ത ദ്രാവകം ഉപയോഗിക്കുകയാണെങ്കിൽ, ഹോസ് ഉള്ളിൽ നിന്ന് ശിഥിലമാകാനും വീർക്കാനും ഡീലാമിനേറ്റ് ചെയ്യാനും ഇത് കാരണമാകും. ഹോസ് ശിഥിലമാകുകയും ചോർന്നൊലിക്കുകയും ചെയ്താൽ, ഹൈഡ്രോളിക് സിസ്റ്റത്തിൽ ഗുരുതരമായ കണിക മലിനീകരണം സംഭവിക്കാം.

ഉപയോഗത്തിലുള്ള എല്ലാ ഹൈഡ്രോളിക് ഹോസുകളും അവയിലൂടെ ഒഴുകുന്ന ദ്രാവകങ്ങളുമായി പൊരുത്തപ്പെടുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക.

നിങ്ങൾ ഓർഡർ ചെയ്യുന്ന ഹോസ്, കൈമാറുന്ന ദ്രാവകവുമായി പൊരുത്തപ്പെടണം. ദ്രാവകം ആന്തരിക ട്യൂബുമായി മാത്രമല്ല, പുറം കവർ, ഫിറ്റിംഗുകൾ, ഒ-റിംഗുകൾ എന്നിവയ്ക്കും അനുയോജ്യമാണോയെന്ന് പരിശോധിക്കുക. നിങ്ങളുടെ മീഡിയം അനുയോജ്യമാണെന്ന് ഉറപ്പാക്കാൻ

Att2 ഹോസിന്റെ കെമിക്കൽ റെസിസ്റ്റൻസ് ചാർട്ട് പരിശോധിക്കുക

3. ഡ്രൈ ഗ്യാസ് / ഏജ്ഡ് ഗ്യാസ്

പഴകിയതോ ഉണങ്ങിയതോ ആയ വാതകം കാരണം ഹോസസുകളുടെ അകത്തെ ട്യൂബിന് നിരവധി ചെറിയ വിള്ളലുകൾ ഉണ്ടാകാം. ഇത്തരത്തിലുള്ള പരാജയം ചിലപ്പോൾ കണ്ടെത്താൻ പ്രയാസമാണ്, കാരണം ഹോസ് വഴക്കമുള്ളതായിരിക്കും, എന്നിരുന്നാലും ബാഹ്യ ചോർച്ചയുടെ ലക്ഷണങ്ങൾ ഉണ്ടാകും. സാധാരണഗതിയിൽ, ഫിറ്റിംഗുകൾക്ക് കീഴിലുള്ള ഹോസിൽ പൊട്ടുന്നതിന്റെ ലക്ഷണങ്ങളൊന്നുമില്ല.

വരണ്ടതോ പ്രായമായതോ ആയ വായു പ്രശ്നങ്ങൾ ഒഴിവാക്കാൻ, നിങ്ങളുടെ ഹോസ് വളരെ വരണ്ട വായുവിന് റേറ്റുചെയ്തിട്ടുണ്ടെന്ന് സ്ഥിരീകരിക്കുക. PKR അല്ലെങ്കിൽ EPDM റബ്ബറിന്റെ അകത്തെ ട്യൂബുകളുള്ള ഹോസുകളാണ് ഈ ആപ്ലിക്കേഷനുകൾക്ക് മുൻഗണന നൽകുന്നത്. അല്ലെങ്കിൽ കവർ റബ്ബറിൽ പിൻ പ്രിക് ഉണ്ടാക്കുക.

4. അബ്രഷൻ

ഹൈഡ്രോളിക് ഹോസുകൾ എല്ലാ ദിവസവും കർക്കശമായ പ്രയോഗങ്ങളിലൂടെ കടന്നുപോകുന്നു, അത് ഒടുവിൽ അവയുടെ നഷ്ടം ഉണ്ടാക്കുന്നു. സ്ഥിരമായി പരിശോധിച്ചില്ലെങ്കിൽ, ഉരച്ചിലുകൾ ഒരു ഹോസ് അസംബ്ലി പൊട്ടിച്ച് ചോർച്ചയ്ക്ക് കാരണമാകും. ഹോസ് ഒരു ബാഹ്യ വസ്തുവിന് നേരെയോ മറ്റൊരു ഹോസിനെതിരെയോ അമിതമായി ഉരച്ചാൽ കവറും ഒടുവിൽ ബലപ്പെടുത്തൽ പാളികളും ഇല്ലാതാകും.

കവർ ഹോസ് സംരക്ഷിക്കാൻ ഉദ്ദേശിച്ചുള്ളതാണ്, അതിനാൽ കവർ അല്ലെങ്കിൽ റൈൻഫോഴ്സ്മെന്റ് ലെയറുകൾക്ക് കേടുപാടുകൾ സംഭവിച്ചതിന്റെ അടയാളങ്ങൾ എന്തോ കുഴപ്പമുണ്ടെന്ന് മുന്നറിയിപ്പ് നൽകും.

ഉരച്ചിലുകൾ കുറയ്ക്കുന്നതിന്, ചില ഹോസസുകളിൽ ഹോസ് കവർ നിർമ്മിക്കുന്ന മെറ്റീരിയലിൽ പ്ലാസ്റ്റിസൈസറുകൾ ചേർത്തിട്ടുണ്ട്. പ്രത്യേക പ്രശ്നബാധിത പ്രദേശങ്ങൾ ഉണ്ടെങ്കിൽ, ഹോസ് സംരക്ഷിക്കാൻ ഒരു പ്ലാസ്റ്റിക് ഗാർഡ് അല്ലെങ്കിൽ നൈലോൺ സ്ലീവ് ഉപയോഗിക്കാം.

5. ഉയർന്ന താപനിലയും താപ വാർദ്ധക്യവും

തീവ്രമായ താപനിലയിൽ ഹോസസുകൾ തുറന്നുകാട്ടപ്പെടുമ്പോൾ, അവയുടെ വഴക്കം നഷ്ടപ്പെടുകയും ദൃഢമാവുകയും ചെയ്യും. ഉയർന്ന ഊഷ്മാവ് എലാസ്റ്റോമെറിക് അകത്തെ ട്യൂബിലെ പ്ലാസ്റ്റിസൈസറുകൾ തകരാൻ ഇടയാക്കുന്നു, അത് കഠിനമാവുകയും പൊട്ടാൻ തുടങ്ങുകയും ചെയ്യുന്നു. കാലക്രമേണ, ആ വിള്ളലുകൾ ഒടുവിൽ ഹോസിന്റെ പുറത്തെത്താം. നിങ്ങൾ ഒരു ഹോസ് നീക്കം ചെയ്യുകയും നിങ്ങൾ അത് വളയ്ക്കുമ്പോൾ അത് പൊട്ടുന്ന ശബ്ദം ഉണ്ടാക്കുകയോ അല്ലെങ്കിൽ അത് വളഞ്ഞ രൂപത്തിൽ തുടരുകയോ ചെയ്താൽ, പ്രശ്നം ചൂടിൽ പ്രായമാകുന്നതാണ്.

താപ വാർദ്ധക്യത്തിന്റെ ഫലങ്ങൾ കുറയ്ക്കുന്നതിന്, ഉയർന്ന താപനിലയുള്ള പ്രദേശങ്ങളിലൂടെ അനാവശ്യമായി ഹോസുകൾ ഓടുന്നത് ഒഴിവാക്കുകയും ഉചിതമായ തുടർച്ചയായ പ്രവർത്തന താപനിലയ്ക്കായി ഹോസുകൾ റേറ്റുചെയ്തിട്ടുണ്ടോയെന്ന് പരിശോധിക്കുകയും ചെയ്യുക. ചൂട് എക്സ്പോഷർ ഒഴിവാക്കാൻ കഴിയുന്നില്ലെങ്കിൽ, ഹോസസുകളിൽ ഹീറ്റ് ഗാർഡുകളുടെ ഉപയോഗം പരിഗണിക്കുക.

6. മിനിമം ബെൻഡ് റേഡിയസ്

Please pay much more attention to the ബെൻഡ് റേഡിയസിൽ , to avoid the hydraulic hose kinking problems.

മിനിമം ബെൻഡ് റേഡിയസ് നിറവേറ്റുന്നില്ലെങ്കിൽ ഹോസ് അസംബ്ലികൾ താരതമ്യേന വേഗത്തിൽ പരാജയപ്പെടാം. ഈ ചിത്രത്തിൽ, ട്യൂബും കവറും ചുവന്ന അമ്പടയാളത്താൽ അടയാളപ്പെടുത്തിയ വളവിന്റെ പുറത്ത് ശാരീരികമായി കീറിമുറിച്ചതായി വ്യക്തമാണ്. ബെൻഡിന്റെ ഉള്ളിൽ ട്യൂബും കവറും എവിടെയാണ് കെട്ടിയിരിക്കുന്നതെന്ന് നീല വൃത്തം സൂചിപ്പിക്കുന്നു.

വാക്വം അല്ലെങ്കിൽ സക്ഷൻ ആപ്ലിക്കേഷനുകളിൽ, ബെൻഡ് റേഡിയസ് കവിഞ്ഞാൽ, ഹോസ് ബെൻഡ് ഏരിയയിൽ പരന്നതായിരിക്കും. ഇത് ഒഴുക്കിനെ തടസ്സപ്പെടുത്തുകയോ നിയന്ത്രിക്കുകയോ ചെയ്യും. വളവ് വേണ്ടത്ര കഠിനമാണെങ്കിൽ, ഹോസ് കിങ്ക് ചെയ്തേക്കാം. മിനിമം ബെൻഡ് റേഡിയസ് ഹോസ് പരാജയങ്ങൾ തടയാൻ, ശുപാർശ ചെയ്യുന്ന ബെൻഡ് റേഡിയസ് രണ്ടുതവണ പരിശോധിക്കുക. ഹോസ് അസംബ്ലികൾ മാറ്റി, അവ പാലിക്കുന്നില്ലെങ്കിൽ പ്രസിദ്ധീകരിച്ച മിനിമം ബെൻഡ് റേഡിയസിനുള്ളിൽ ഹോസ് റൂട്ട് ചെയ്യുന്നതിന് റൂട്ടിംഗ്, നീളം അല്ലെങ്കിൽ ഫിറ്റിംഗുകൾ മാറ്റുക.

7. അനുചിതമായ അസംബ്ലി

ഒരു ഹോസ് അസംബ്ലി ശരിയായി കൂട്ടിച്ചേർക്കാത്തപ്പോൾ, അത് വളരെ അപകടകരമായ സാഹചര്യങ്ങൾ സൃഷ്ടിക്കും.

ഹോസസുകൾ വലുപ്പത്തിൽ മുറിക്കുമ്പോൾ, അവ ശേഷിക്കുന്ന ഉരച്ചിലുകൾ വഴി മലിനീകരണം തടയുന്നതിന് അവ ശ്രദ്ധാപൂർവ്വം വൃത്തിയാക്കുകയും ഫ്ലഷ് ചെയ്യുകയും വേണം. അകത്തെ ട്യൂബ് കഴിയുന്നത്ര വൃത്തിയുള്ളതായിരിക്കണം, കൂടാതെ ഫിറ്റിംഗുകൾ ഞെരുക്കിയ ശേഷം ഹോസുകളുടെ അറ്റങ്ങൾ മുറുകെ പിടിക്കണം.

ശുപാർശ ചെയ്യുന്ന ഇൻസെർഷൻ ഡെപ്ത്ത് പാലിക്കുന്നതിന് ഫിറ്റിംഗുകൾ പൂർണ്ണമായും ഓൺ ചെയ്യേണ്ടതുണ്ട്. ഹോസ് ഇൻസേർഷൻ ഡെപ്ത് പാലിച്ചില്ലെങ്കിൽ, ഫിറ്റിംഗുകൾ പൊട്ടിത്തെറിക്കുകയും ഹോസ് അസംബ്ലി പരാജയപ്പെടുകയും ചെയ്യും. ഫിറ്റിംഗ് ഷെല്ലിലെ അവസാന ഗ്രിപ്പ് ഹോൾഡിംഗ് ശക്തിക്ക് അത്യാവശ്യമാണ്.

8.Po അല്ലെങ്കിൽ റൂട്ടിംഗ്

ഹൈഡ്രോളിക് ഹോസ് തകരാറിന്റെ മറ്റൊരു പ്രധാന കാരണം മോശം റൂട്ടിംഗ് ആണ്. ഉരച്ചിലുണ്ടാകാൻ സാധ്യതയുള്ള സ്ഥലത്തിലൂടെയോ പിവറ്റ് പോയിന്റിലൂടെയോ ഹോസ് റൂട്ട് ചെയ്യുന്നത് ഒഴിവാക്കുക. ബദലുകളില്ലെങ്കിൽ ഉയർന്ന താപനിലയുള്ള പ്രദേശങ്ങളിലൂടെ ഹോസുകൾ റൂട്ട് ചെയ്യരുത്. ബക്ക്ലിംഗ്, കിങ്ക്സ്, പരാജയം എന്നിവ ഒഴിവാക്കാൻ മിനിമം ബെൻഡ് റേഡിയസ് പാലിക്കുന്നുണ്ടെന്ന് ശ്രദ്ധിക്കുക.

ഹോസ് ഗണ്യമായ ചലനത്തിന് വിധേയമാകാൻ സാധ്യതയുണ്ടെങ്കിൽ, അതിന്റെ അറ്റത്ത് ഒരു സ്വിവൽ ഉപയോഗിക്കുന്നത് പരിഗണിക്കുക. ചുരുക്കത്തിൽ, ആവശ്യാനുസരണം ഇതര റൂട്ടുകൾ, നീളമുള്ള ഹോസുകൾ അല്ലെങ്കിൽ വ്യത്യസ്ത ഫിറ്റിംഗുകൾ ഉപയോഗിക്കുക, കൂടാതെ ഏറ്റവും കുറഞ്ഞ അളവിലുള്ള ഉരച്ചിലുകളോ വളവുകളോ ഉണ്ടാക്കുന്ന റൂട്ടിംഗ് ആസൂത്രണം ചെയ്യുക.

പോസ്റ്റ് സമയം: മാർച്ച്-16-2023