හයිඩ්රොලික් හෝස් අසමත් වීමට හේතු දහස් ගණනක් ඇත, නමුත් බොහෝ විට, නිසි පූර්වාරක්ෂාවන් සමඟ වඩාත් පොදු අසාර්ථකත්වය වළක්වා ගත හැකිය. අද සිට සහ එතැන් සිට, අපි හෝස් ක්රියා විරහිත වීමට වඩාත් පොදු හේතු අටක් සහ ඒවායින් ආරක්ෂා වන්නේ කෙසේද, අද අපි හඳුන්වා දීමට යන්නේ එක් හේතුවක් වන හයිඩ්රොලික් හෝස් අසාර්ථකත්වයයි.

1. හෝස් ටියුබ් ඛාදනය

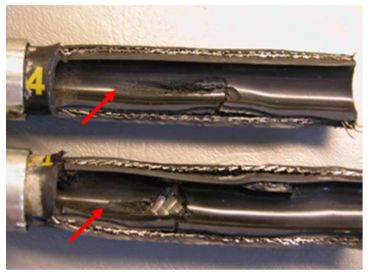

හයිඩ්රොලික් හෝස් නල ඛාදනය බොහෝ විට බාහිර කාන්දුවීම් ඇති කරයි, එය හයිඩ්රොලික් හෝස් සාමාන්ය ක්රියාකාරිත්වය සඳහා විශාල ගැටළුවක් වේ. නල ඛාදනය සාමාන්යයෙන් සිදු වන්නේ සාන්ද්රිත අධි ප්රවේග ප්රවාහයක් හෝ තරලයේ ඇති කුඩා අංශු මගිනි. රූපයේ රතු ඊතල ඛාදනය ආරම්භය වෙත යොමු කරයි.

නල ඛාදනය වළක්වා ගැනීම සඳහා, නිර්දේශිත උපරිම ප්රවේග මත පදනම්ව නිසි හෝස් ප්රමාණය තීරණය කිරීම සඳහා හෝස් නිෂ්පාදන අංශයේ ප්රවාහ ධාරිතා නාමාවලිය භාවිතා කරන්න. එසේම, හෝස් එකලස් කිරීම ප්රවාහය සඳහා ඉතා තදින් නැවී නොමැති බවටත්, හෝස් එකේ අභ්යන්තර නලයට තරල මාධ්යය ඉතා උල්ෙල්ඛ නොවන බවටත් වග බලා ගන්න. එකලස් කිරීමේ ක්රියාවලියේදී එක් එක් සොඬ නළය සඳහා ඉංජිනේරු පිරිවිතරවල මෙන්ම විෂ්කම්භයෙහි සඳහන් කර ඇති උපරිම නැමීමේ අරය අනුගමනය කිරීම වැදගත් වේ.

ඔබ හයිඩ්රොලික් හෝස් R1AT R2AT 1SC 2SC 4SH 4SP 1ST 2ST ආදිය හයිඩ්රොලික් හෝස් මිලදී ගත් පසු, අපගේ හයිඩ්රොලික් හෝස් නැමීමේ අරය පිළිබඳව සැකයක් ඇත්නම්, කරුණාකර අප හා සම්බන්ධ වීමට නිදහස් වන්න. අපගේ විකුණුම්කරු සහ ඉංජිනේරුවන් ඔබට නිවැරදි ආකාරයෙන් හෝස් එකලස් කිරීම සඳහා අපගේ හයිඩ්රොලික් හෝස් දත්ත ලබා දෙනු ඇත. හයිඩ්රොලික් හෝස් ක්රියාකාරිත්වය සහ හෝස් එකලස් කිරීම සඳහා අපට තාක්ෂණික සහාය ලබා දිය හැකිය. මොකද අපිට ඉන්නේ ඉහළම ඉංජිනේරුවන්. හයිඩ්රොලික් හෝස් සම්බන්ධයෙන්, සාමාන්යයෙන් අපගේ පාරිභෝගිකයින්ට හොඳ භාවිත අත්දැකීම් ඇති අතර, ඔබ කැමති නම්, කරුණාකර අපව කෙලින්ම සම්බන්ධ කර ගන්න, අපගේ උණුසුම් විකුණුම් නිෂ්පාදනය ඔබ සමඟ බෙදා ගැනීමට සහ ඔබේ හෝස් වෙළඳපොලේ වෘත්තීය සහාය බෙදා ගැනීමට අපි සතුටු වෙමු.

Att1 Flow Capacities at Recommended Flow Velocities

2. තරල අනුකූලතාව

සියලුම ද්රව සහ හයිඩ්රොලික් හෝස් නොගැලපේ. නොගැලපෙන තරලයක් වෙනත් ආකාරයකින් විශිෂ්ට තත්ත්වයේ හෝස් එකක් සමඟ භාවිතා කරන්නේ නම්, එය ඇතුළත සිට හෝස් එක විසුරුවා හැරීමට පටන් ගනී, ඉදිමීම සහ delaminate විය හැක. සොඬ නළය විසුරුවා හැර කාන්දු වුවහොත්, හයිඩ්රොලික් පද්ධතියට බරපතල අංශු දූෂණය විය හැකිය.

භාවිතා කරන සියලුම හයිඩ්රොලික් හෝස් ඒවා හරහා ගමන් කරන තරල සමඟ අනුකූල වන බවට වග බලා ගන්න.

ඔබ ඇණවුම් කරන සොඬ නළය සම්ප්රේෂණය වන තරලයට අනුකූල විය යුතුය. තරලය අභ්යන්තර නලයට පමණක් නොව, පිටත ආවරණය, සවි කිරීම් සහ O-මුදු පවා අනුකූල බව තහවුරු කරන්න. ඔබේ මාධ්යය ගැළපෙන බව සහතික කිරීමට

Att2 හෝස්හි රසායනික ප්රතිරෝධ සටහන පරීක්ෂා කරන්න

3. වියළි වායු / වයස්ගත වායු

හෝස් වල අභ්යන්තර නළය වයස්ගත හෝ වියලි වායුව හේතුවෙන් කුඩා ඉරිතැලීම් ගණනාවක් ඇති විය හැක. මෙම ආකාරයේ අසාර්ථකත්වය සමහර විට හඳුනා ගැනීමට අපහසු වේ, මන්ද සොඬ නළය නම්යශීලීව පවතිනු ඇත, කෙසේ වෙතත් බාහිර කාන්දු වීමේ සලකුණු ඇත. සාමාන්යයෙන්, සවිකෘත යටතේ ඇති සොඬ නළය මත ඉරිතැලීමේ සලකුණු නොමැත.

වියළි හෝ වයස්ගත වායු ගැටළු මඟහරවා ගැනීම සඳහා, ඔබේ නළය අතිශයින්ම වියළි වාතය සඳහා ශ්රේණිගත කර ඇති බව තහවුරු කරන්න. මෙම යෙදුම් සඳහා PKR හෝ EPDM රබර් වල අභ්යන්තර නල සහිත හෝස් වඩාත් කැමති වේ.නැතහොත් ආවරණ රබර් වල පින් සිදුරු කරන්න.

4. උල්ෙල්ඛ

හයිඩ්රොලික් හෝස් සෑම දිනකම දැඩි යෙදුම් හරහා යොදනු ලබන අතර, එය අවසානයේදී ඔවුන්ගේ හානියට පත් වේ. නිතිපතා පරීක්ෂා නොකළහොත්, උල්ෙල්ඛය හෝස් එකලස් කිරීම පුපුරා යාමට හා කාන්දු වීමට හේතු විය හැක. බාහිර වස්තුවකට හෝ වෙනත් හෝස් එකකට හෝස් එක අධික ලෙස අතුල්ලන විට ආවරණය සහ අවසානයේ ශක්තිමත් කිරීමේ ස්ථර දිරාපත් විය හැක.

කවරය හෝස් එක ආරක්ෂා කිරීමට අදහස් කරයි, එබැවින් ආවරණයේ හෝ ශක්තිමත් කිරීමේ ස්ථර වලට හානි වීමේ සලකුණු යමක් වැරදි බව ඔබට අනතුරු ඇඟවිය යුතුය.

උල්ෙල්ඛය අවම කිරීම සඳහා, සමහර සොඬ නළවල හෝස් ආවරණය සෑදෙන ද්රව්යයට ප්ලාස්ටිසයිසර් එකතු කර ඇත. විශේෂිත ගැටළු සහිත ප්රදේශ තිබේ නම්, හෝස් ආරක්ෂා කිරීම සඳහා ප්ලාස්ටික් ආරක්ෂක හෝ නයිලෝන් අත්වැසුම් භාවිතා කළ හැකිය.

5. අධික උෂ්ණත්වය සහ තාපය වයසට යාම

හෝස් අධික උෂ්ණත්වයකට නිරාවරණය වූ විට, ඒවායේ නම්යශීලී බව නැති වී දැඩි වීමට පටන් ගනී. අධික උෂ්ණත්වය නිසා ඉලාස්ටෝමරික් අභ්යන්තර නළයේ ඇති ප්ලාස්ටිසයිසර් බිඳ වැටීමට හේතු වන අතර, එය දැඩි වී ඉරිතලා යාමට පටන් ගනී. කාලයාගේ ඇවෑමෙන්, එම ඉරිතැලීම් අවසානයේ සොඬ නළයේ පිටත ළඟා විය හැකිය. ඔබ සොඬ නළයක් ගලවා එය නැමීමේදී ඉරිතැලීම් ශබ්දයක් නිකුත් කරන්නේ නම් හෝ එය නැමුණු හැඩයකින් පවතී නම්, ගැටළුව වන්නේ තාපය වයසට යාමයි.

තාප වයසට යාමේ බලපෑම් අවම කිරීම සඳහා, අධික උෂ්ණත්ව ප්රදේශ හරහා අනවශ්ය ලෙස හෝස් ධාවනය කිරීමෙන් වළකින්න සහ සුදුසු අඛණ්ඩ ක්රියාකාරී උෂ්ණත්වය සඳහා හෝස් ශ්රේණිගත කර ඇති බව තහවුරු කරන්න. තාප නිරාවරණය වැළැක්විය නොහැකි නම්, හෝස් මත තාප ආරක්ෂක භාවිතය සලකා බලන්න.

6. අවම වංගු අරය

Please pay much more attention to the වංගු අරය , to avoid the hydraulic hose kinking problems.

අවම වංගු අරය සපුරා නොමැති නම් හෝස් එකලස් කිරීම සාපේක්ෂව ඉක්මනින් අසමත් විය හැක. මෙම රූපයේ, රතු ඊතලයෙන් සටහන් කර ඇති වංගුවේ පිටතින් නළය සහ ආවරණය භෞතිකව ඉරිතලා ඇති බව පැහැදිලිය. නිල් කවයෙන් දැක්වෙන්නේ නළය සහ කවරය වංගුව ඇතුළත බකල් කර ඇති ස්ථානයයි.

රික්තක හෝ චූෂණ යෙදීම් වලදී, වංගු අරය ඉක්මවා ගියහොත්, හෝස් නැමීමේ ප්රදේශයේ පැතලි වීමට නැඹුරු විය හැක. මෙය ගලායාමට බාධාවක් හෝ සීමා කිරීමක් සිදු කරයි. වංගුව ප්රමාණවත් තරම් දරුණු නම්, සොඬ නළය කම්පා විය හැක. අවම වංගු අරය හෝස් අසාර්ථක වීම වැළැක්වීම සඳහා, නිර්දේශිත වංගු අරය දෙවරක් පරීක්ෂා කරන්න. හෝස් එකලස්කිරීම් ප්රතිස්ථාපනය කර ඒවා අනුකූල නොවන්නේ නම් ප්රකාශිත අවම වංගු අරය තුළ හෝස් එක ගමන් කිරීමට මාර්ගගත කිරීම, දිග, හෝ සවි කිරීම් වෙනස් කරන්න.

7. නුසුදුසු එකලස් කිරීම

හෝස් එකලස් කිරීමක් නිසි ලෙස එකලස් නොකළ විට, එය ඉතා භයානක තත්වයන් නිර්මාණය කළ හැකිය.

සොඬ නළ ප්රමාණයට කැපූ විට, ඉතිරිව ඇති උල්ෙල්ඛ සුන්බුන් මගින් දූෂණය වීම වැළැක්වීම සඳහා ඒවා ප්රවේශමෙන් පිරිසිදු කර සේදීම කළ යුතුය. අභ්යන්තර නළය හැකි තරම් පිරිසිදු විය යුතු අතර, සවිකෘත සවි කර ඇති පසු හෝස්වල කෙළවර තද කළ යුතුය.

නිර්දේශිත ඇතුළත් කිරීමේ ගැඹුර සපුරාලීම සඳහා සවි කිරීම් සම්පූර්ණයෙන්ම තල්ලු කළ යුතුය. හෝස් ඇතුල් කිරීමේ ගැඹුර සපුරා නොමැති නම්, සවිකෘත පුපුරා යා හැක, අසාර්ථක හෝස් එකලස් කිරීමක් ඉතිරි වේ. සවිකරන කවචයේ අවසාන ග්රහණය රඳවා ගැනීමේ ශක්තිය සඳහා අත්යවශ්ය වේ.

8.Po හෝ Routing

හයිඩ්රොලික් හෝස් අසාර්ථක වීමට තවත් ප්රධාන හේතුවක් වන්නේ දුර්වල මාර්ගගත කිරීමයි. විභව උල්ෙල්ඛ ප්රදේශයක් හෝ හැරවුම් ලක්ෂ්යයක් හරහා හෝස් එකක් යැවීමෙන් වළකින්න. විකල්පයක් නොමැති නම්, ඉහළ උෂ්ණත්ව ප්රදේශ හරහා හෝස් ගමන් නොකරන්න. ගාංචු, කම්පන සහ අසාර්ථක වීම වළක්වා ගැනීම සඳහා අවම වංගු අරය සපුරා ඇති බව සමීපව අවධානය යොමු කරන්න.

සොඬ නළය සැලකිය යුතු චලනයකට යටත් වීමට ඉඩ තිබේ නම්, එහි කෙළවරේ කැරකීමක් භාවිතා කිරීම සලකා බලන්න. කෙටියෙන් කිවහොත්, අවශ්ය පරිදි විකල්ප මාර්ග, දිගු හෝස් හෝ විවිධ සවි කිරීම් භාවිතා කර අවම වශයෙන් සීරීම් හෝ නැමීම් ඇති කරන මාර්ගගත කිරීම සැලසුම් කරන්න.

පසු කාලය: මාර්තු-16-2023