ဟိုက်ဒရောလစ်ပိုက် ပျက်ကျရသည့် အကြောင်းရင်းပေါင်း ထောင်နှင့်ချီရှိသော်လည်း မကြာခဏဆိုသလို အဖြစ်များဆုံးသော ကျရှုံးမှုများကို သင့်လျော်သော ကြိုတင်ကာကွယ်မှုများဖြင့် ရှောင်ရှားနိုင်မည်ဖြစ်သည်။ ယနေ့မှစ၍ ရေပိုက်ချို့ယွင်းခြင်းအတွက် အဖြစ်အများဆုံး အကြောင်းရင်းရှစ်ခုနှင့် ၎င်းတို့ကို မည်သို့ကာကွယ်ရမည်ကို ယနေ့တွင် မိတ်ဆက်ပေးသွားမည်ဖြစ်ပြီး၊ ယနေ့တွင် ဟိုက်ဒရောလစ်ပိုက်များ ချို့ယွင်းမှုဖြစ်စေသော အကြောင်းရင်းတစ်ခုကို မိတ်ဆက်ပေးပါမည်။

1. Hose Tube Erosion

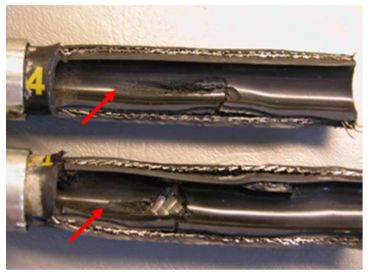

ဟိုက်ဒရောလစ်ပိုက်ပြွန်တိုက်စားမှုသည် မကြာခဏဆိုသလို ပြင်ပယိုစိမ့်မှုကို ဖြစ်စေသည်၊ ၎င်းသည် ဟိုက်ဒရောလစ်ပိုက် ပုံမှန်အလုပ်မလုပ်ခြင်းအတွက် ကြီးမားသောပြဿနာဖြစ်သည်။ Tube erosion သည် အများအားဖြင့် စုစည်းထားသော high-velocity အရည်စီးကြောင်း သို့မဟုတ် အရည်အတွင်းရှိ အမှုန်အမွှားလေးများကြောင့် ဖြစ်တတ်ပါသည်။ ပုံရှိ အနီရောင်မြှားများသည် တိုက်စားမှု၏အစကို ညွှန်ပြသည်။

ပြွန်တိုက်စားမှုကို ရှောင်ရှားရန်အတွက်၊ အကြံပြုထားသည့် အများဆုံးအမြန်နှုန်းပေါ်မူတည်၍ သင့်လျော်သော ပိုက်အရွယ်အစားကို ဆုံးဖြတ်ရန် Hose Products Division ၏ စီးဆင်းနိုင်မှု စွမ်းရည်အမှတ်ကို အသုံးပြုပါ။ ထို့အပြင်၊ ပိုက်စည်းသည် စီးဆင်းရန်အတွက် အလွန်ကြပ်မညွှတ်ကြောင်းနှင့် ပိုက်၏အတွင်းပြွန်အတွက် အရည်လတ်သည် အလွန်ပွန်းပဲ့ခြင်းမရှိကြောင်း သေချာပါစေ။ တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်အတွင်း ရေပိုက်တစ်ခုစီအတွက် အင်ဂျင်နီယာသတ်မှတ်ချက်များတွင် ဖော်ပြထားသည့် အမြင့်ဆုံးကွေးအချင်းဝက်ကို လိုက်နာရန် အရေးကြီးသည်။

သင်သည် ဟိုက်ဒရောလစ်ရေပိုက် R1AT R2AT 1SC 2SC 4SH 4SP 1ST 2ST စသည်တို့ ဟိုက်ဒရောလစ်ပိုက်ကို ဝယ်ယူပြီးနောက်၊ uf ကျွန်ုပ်တို့၏ ဟိုက်ဒရောလစ်ပိုက်ကွေးအချင်းဝက်နှင့် ပတ်သက်၍ သံသယရှိပါသည်၊ ကျေးဇူးပြု၍ ကျွန်ုပ်တို့ထံ ဆက်သွယ်ပါ။ ကျွန်ုပ်တို့၏ အရောင်းသမားနှင့် အင်ဂျင်နီယာများသည် ပိုက်တပ်ဆင်ခြင်းကို နည်းလမ်းမှန်ဖြင့် ပြုလုပ်ရန် သင့်အတွက် ကျွန်ုပ်တို့၏ ဟိုက်ဒရောလစ်ပိုက်ဒေတာကို ပေးပါမည်။ ဟိုက်ဒရောလစ်ပိုက် လည်ပတ်မှုနှင့် ပိုက်တပ်ဆင်ခြင်းဆိုင်ရာ နည်းပညာဆိုင်ရာ ပံ့ပိုးကူညီမှု ပေးနိုင်ပါသည်။ ဘာလို့လဲဆိုတော့ ကျွန်တော်တို့မှာ ထိပ်တန်းအင်ဂျင်နီယာတွေရှိတယ်။ ဟိုက်ဒရောလစ်ပိုက်များနှင့်ပတ်သက်၍၊ အများအားဖြင့် ကျွန်ုပ်တို့၏ဖောက်သည်သည် ကောင်းမွန်သောအသုံးပြုမှုအတွေ့အကြုံများရှိပြီး သင်စိတ်ဝင်စားပါက ကျွန်ုပ်တို့ကိုတိုက်ရိုက်ဆက်သွယ်ပါ၊ ကျွန်ုပ်တို့၏ရောင်းအားအကောင်းဆုံးထုတ်ကုန်ကို သင့်ထံမျှဝေရန်နှင့် သင့်ပိုက်စျေးကွက်တွင် ကျွမ်းကျင်မှုဆိုင်ရာပံ့ပိုးကူညီမှုများကို ဝမ်းမြောက်စွာမျှဝေပါသည်။

Att1 Flow Capacities သည် Recommended Flow Velocities တွင်ဖြစ်သည်။

2. အရည်နှင့်လိုက်ဖက်မှု

အရည်များနှင့် ဟိုက်ဒရောလစ်ပိုက်များ အားလုံးသဟဇာတမဖြစ်ပါ။ ကိုက်ညီမှုမရှိသော အရည်ကို အခြားနည်းဖြင့် အရည်အသွေးကောင်းမွန်သော ရေပိုက်ဖြင့် အသုံးပြုပါက၊ ၎င်းသည် ရေပိုက်အတွင်းပိုင်းမှ စတင်ကွဲထွက်သွားခြင်း၊ ဖောရောင်ခြင်းနှင့် အဆီပြန်ခြင်းတို့ကို ဖြစ်စေနိုင်သည်။ ရေပိုက်သည် ပြိုကွဲပြီး ယိုစိမ့်ပါက ဟိုက်ဒရောလစ်စနစ်သို့ ပြင်းထန်သော အမှုန်အမွှားများ ထွက်လာနိုင်သည်။

အသုံးပြုနေသည့် ဟိုက်ဒရောလစ်ပိုက်များအားလုံး ၎င်းတို့ဖြတ်သန်းစီးဆင်းနေသော အရည်များနှင့် ကိုက်ညီမှုရှိမရှိ စစ်ဆေးပါ။

သင်မှာယူသောပိုက်သည် ပို့လွှတ်သောအရည်နှင့် ကိုက်ညီမှုရှိရမည်။ အရည်သည် အတွင်းပြွန်နှင့်သာမက အပြင်ဘက်အဖုံး၊ ဆက်စပ်ပစ္စည်းများနှင့် O-rings တို့နှင့်လည်း တွဲဖက်အသုံးပြုနိုင်ကြောင်း စစ်ဆေးပါ။ သင်၏အလယ်အလတ်သည် သဟဇာတဖြစ်စေရန် သေချာစေရန်

Att2 ပိုက်၏ဓာတုခံနိုင်ရည်ဇယားကို စစ်ဆေးပါ။

3. Dry gas / aged gas

ပိုက်များ၏အတွင်းပြွန်သည် ဟောင်းနွမ်းနေသော သို့မဟုတ် ခြောက်သွေ့သောဓာတ်ငွေ့ကြောင့် သေးငယ်သောအက်ကွဲကြောင်းများ ဖြစ်ပေါ်လာနိုင်သည်။ ဤချို့ယွင်းမှုအမျိုးအစားသည် တစ်ခါတစ်ရံတွင် ရေပိုက်သည် ပျော့ပြောင်းနေမည်ဖြစ်သော်လည်း ပြင်ပမှ ယိုစိမ့်သည့် လက္ခဏာများရှိနေသောကြောင့် တစ်ခါတစ်ရံတွင် တွေ့ရှိရန်ခက်ခဲသည်။ ပုံမှန်အားဖြင့်၊ ဆက်စပ်ပစ္စည်းများအောက်ရှိ ရေပိုက်တွင် ကွဲအက်ခြင်းလက္ခဏာများ မရှိပါ။

ခြောက်သွေ့သော သို့မဟုတ် အသက်ကြီးသောလေပြဿနာများကို ရှောင်ရှားရန် သင့်ပိုက်သည် အလွန်ခြောက်သွေ့သောလေအတွက် အဆင့်သတ်မှတ်ထားကြောင်း အတည်ပြုပါ။ ဤအပလီကေးရှင်းများအတွက် PKR သို့မဟုတ် EPDM ရော်ဘာအတွင်းပြွန်များပါသောပိုက်များကို ဦးစားပေးပါသည်။ သို့မဟုတ် ရာဘာအဖုံးတွင် ပင်ထိုးအပေါက်ပြုလုပ်ပါ။

4. ပွန်းပဲ့ခြင်း။

ဟိုက်ဒရောလစ်ပိုက်များကို နေ့တိုင်း တင်းကျပ်စွာ အသုံးချပြီး နောက်ဆုံးတွင် ၎င်းတို့၏ ဆုံးရှုံးမှုကို ခံစားရစေသည်။ ပုံမှန်စစ်ဆေးခြင်းမရှိပါက၊ ပွန်းပဲ့ခြင်းသည် ပိုက်တပ်ဆင်ခြင်းအား ပေါက်ကွဲပြီး ယိုစိမ့်စေနိုင်သည်။ ရေပိုက်ကို ပြင်ပအရာဝတ္ထုတစ်ခုနှင့် လွန်ကဲစွာပွတ်တိုက်ခြင်း သို့မဟုတ် အခြားရေပိုက်ကိုပင် ဖုံးကွယ်သွားစေနိုင်ပြီး နောက်ဆုံးတွင် အားဖြည့်အလွှာများ ပေါက်သွားနိုင်သည်။

အဖုံးသည် ရေပိုက်ကို ကာကွယ်ရန် ရည်ရွယ်ထားသောကြောင့် အဖုံး သို့မဟုတ် အားဖြည့်အလွှာများ ပျက်စီးသွားသည့် လက္ခဏာများသည် တစ်စုံတစ်ခု မှားယွင်းနေကြောင်း သင့်အား သတိပေးသင့်သည်။

ပွန်းပဲ့မှု လျော့နည်းစေရန်၊ အချို့သော ပိုက်များတွင် ပိုက်အဖုံးကို ထည့်သွင်းသည့် ပစ္စည်းတွင် ပလပ်စတစ်ဆားများ ပါရှိသည်။ သီးခြားပြဿနာများရှိလျှင် ပိုက်ကိုကာကွယ်ရန် ပလပ်စတစ်အကာ သို့မဟုတ် နိုင်လွန်စွပ်ကို အသုံးပြုနိုင်သည်။

5. မြင့်မားသောအပူချိန်နှင့် အပူအိုမင်းခြင်း။

ပိုက်များသည် အလွန်အမင်း အပူချိန်နှင့် ထိတွေ့သောအခါ၊ ၎င်းတို့သည် ၎င်းတို့၏ ပျော့ပြောင်းမှုနှင့် တောင့်တင်းမှုကို ဆုံးရှုံးစပြုလာသည်။ မြင့်မားသောအပူချိန်သည် elastomeric အတွင်းပြွန်အတွင်းရှိ ပလပ်စတစ်ဆားများကို ကွဲအက်စေပြီး မာကျောပြီး အက်ကွဲလာသည်။ အချိန်ကြာလာသည်နှင့်အမျှ အဆိုပါအက်ကွဲကြောင်းများသည် နောက်ဆုံးတွင် ပိုက်၏အပြင်ဘက်သို့ ရောက်ရှိသွားနိုင်သည်။ အကယ်၍ သင်သည် ရေပိုက်ကို ဖယ်လိုက်ပြီး ကွေးလိုက်သောအခါ ကွဲအက်နေသော အသံထွက်သည် သို့မဟုတ် ၎င်းသည် ကွေးနေသော ပုံသဏ္ဍာန်တွင် ရှိနေပါက၊ ပြဿနာမှာ အပူအိုမင်းခြင်း ဖြစ်သည်။

အပူအိုမင်းခြင်း၏ သက်ရောက်မှုများကို လျှော့ချရန်အတွက် အပူချိန်မြင့်မားသောနေရာများတွင် မလိုအပ်ဘဲ မလိုအပ်ဘဲ ပိုက်များ လည်ပတ်နေခြင်းကို ရှောင်ကြဉ်ပြီး ပိုက်များကို သင့်လျော်သော စဉ်ဆက်မပြတ် လည်ပတ်နေသော အပူချိန်အတွက် အဆင့်သတ်မှတ်ထားကြောင်း စစ်ဆေးပါ။ အပူဒဏ်ကို ရှောင်လွှဲ၍မရပါက ပိုက်များပေါ်တွင် အပူထိန်းကိရိယာများ အသုံးပြုရန် စဉ်းစားပါ။

6. အနည်းဆုံးကွေးအချင်းဝက်

Please pay much more attention to the အချင်းဝက် , to avoid the hydraulic hose kinking problems.

အနိမ့်ဆုံးကွေးအချင်းဝက်မပြည့်မီပါက ရေပိုက်တပ်ဆင်ခြင်းများသည် လျင်မြန်စွာပျက်နိုင်သည်။ ဤပုံတွင် အနီရောင်မြှားဖြင့် မှတ်သားထားသည့် ပြွန်နှင့် အဖုံးသည် ကွေးညွှတ်နေသည့် အပြင်ဘက်တွင် ရုပ်ပိုင်းဆိုင်ရာ ကွဲပြဲသွားသည်ကို ထင်ရှားပါသည်။ အပြာရောင်စက်ဝိုင်းသည် ကွေး၏အတွင်းဘက်တွင် ပြွန်နှင့်အဖုံးကို ချုပ်ထားသည့်နေရာကို ညွှန်ပြသည်။

လေဟာနယ် (သို့) စုပ်စက်များတွင် ကွေးသည့်အချင်းဝက်ကိုကျော်လွန်ပါက၊ ရေပိုက်သည် ကွေးသည့်နေရာတွင် ပြားသွားနိုင်သည်။ ၎င်းသည် စီးဆင်းမှုကို ဟန့်တားမည် သို့မဟုတ် ကန့်သတ်မည်ဖြစ်သည်။ ကျိုးလောက်အောင် ပြင်းထန်ပါက ရေပိုက်သည် ကွေးသွားနိုင်သည်။ အနည်းဆုံး ကွေးညွတ်သော အချင်းဝက် ပိုက်များ ချို့ယွင်းမှုကို ကာကွယ်ရန်၊ အကြံပြုထားသော ကွေးအချင်းဝက်ကို နှစ်ခါစစ်ဆေးပါ။ မလိုက်လျောပါက ထုတ်ပြန်ထားသော အနည်းဆုံးကွေးအချင်းဝက်အတွင်း ရေပိုက်ကို လမ်းကြောင်းပြောင်းရန် လမ်းကြောင်း၊ အလျား သို့မဟုတ် အံဝင်ခွင်ကျများကို ပြောင်းလဲပါ။

7. မလျော်ကန်သောစည်းဝေးပွဲ

ပိုက်တပ်ဆင်ခြင်းအား ကောင်းစွာမတပ်ဆင်ပါက အလွန်အန္တရာယ်များသော အခြေအနေများကို ဖန်တီးနိုင်သည်။

ပိုက်များကို အရွယ်အစား ဖြတ်လိုက်သောအခါတွင် ကျန်ရစ်ခဲ့သော အညစ်အကြေး အညစ်အကြေးများ ညစ်ညမ်းခြင်းမှ ကာကွယ်ရန် ၎င်းတို့ကို ဂရုတစိုက် သန့်စင်ပြီး ဆေးကြောရပါမည်။ အတွင်းပြွန်ကို တတ်နိုင်သမျှ သန့်ရှင်းအောင်ထားသင့်ပြီး ဆက်စပ်ပစ္စည်းများကို ညှပ်ပြီးပါက ရေပိုက်များ၏ အဆုံးများကို ကုပ်ထားသင့်သည်။

အကြံပြုထားသည့် ထည့်သွင်းမှုအတိမ်အနက်ကို ပြည့်မီရန် ဆက်စပ်ပစ္စည်းများကို လုံး၀တွန်းတင်ရန် လိုအပ်သည်။ ပိုက်ထည့်သွင်းမှုအတိမ်အနက်မပြည့်မီပါက၊ ဆက်စပ်ပစ္စည်းများ မှုတ်ထုတ်နိုင်ပြီး မအောင်မြင်သော ပိုက်တပ်ဆင်မှုကို ချန်ထားနိုင်သည်။ အံဝင်ခွင်ကျရှိသော ဘူးခွံအတွင်း နောက်ဆုံး ဆုပ်ကိုင်ခြင်းသည် ကိုင်ဆောင်နိုင်မှု အတွက် မရှိမဖြစ် လိုအပ်ပါသည်။

8.Po သို့မဟုတ် Routing

ဟိုက်ဒရောလစ်ပိုက်ချို့ယွင်းမှု၏နောက်ထပ်အဓိကအကြောင်းရင်းမှာလမ်းကြောင်းလမ်းကြောင်းမကောင်းခြင်းပင်ဖြစ်သည်။ ပွန်းပဲ့သွားနိုင်သည့်နေရာ သို့မဟုတ် ဆုံချက်အမှတ်မှတဆင့် ပိုက်လမ်းကြောင်းကို ရှောင်ပါ။ အခြားရွေးချယ်စရာမရှိလျှင် အပူချိန်မြင့်မားသောနေရာများမှတစ်ဆင့် ပိုက်များကို လမ်းကြောင်းမပေးပါ။ bucking, kinks, နှင့်ကျရှုံးခြင်းမှရှောင်ရှားရန်အနည်းဆုံးကွေးအချင်းဝက်ကိုပြည့်မီကြောင်းဂရုပြုပါ။

ရေပိုက်သည် များပြားလှသော ရွေ့လျားမှုကို ခံနိုင်ရည်ရှိပါက၊ ၎င်း၏အဆုံးတွင် လှည့်ပတ်အသုံးပြုခြင်းကို ဆင်ခြင်ပါ။ အတိုချုပ်အားဖြင့်၊ လိုအပ်သလို အလှည့်ကျ လမ်းကြောင်းများ၊ ပိုရှည်သော ပိုက်များ သို့မဟုတ် အမျိုးမျိုးသော ဆက်စပ်ပစ္စည်းများကို အသုံးပြုပြီး ပွန်းပဲ့မှု သို့မဟုတ် ကွေးညွှတ်မှု အနည်းဆုံးဖြစ်စေမည့် လမ်းကြောင်းကို စီစဉ်ပါ။

စာတိုက်အချိန်- မတ်လ ၁၆-၂၀၂၃